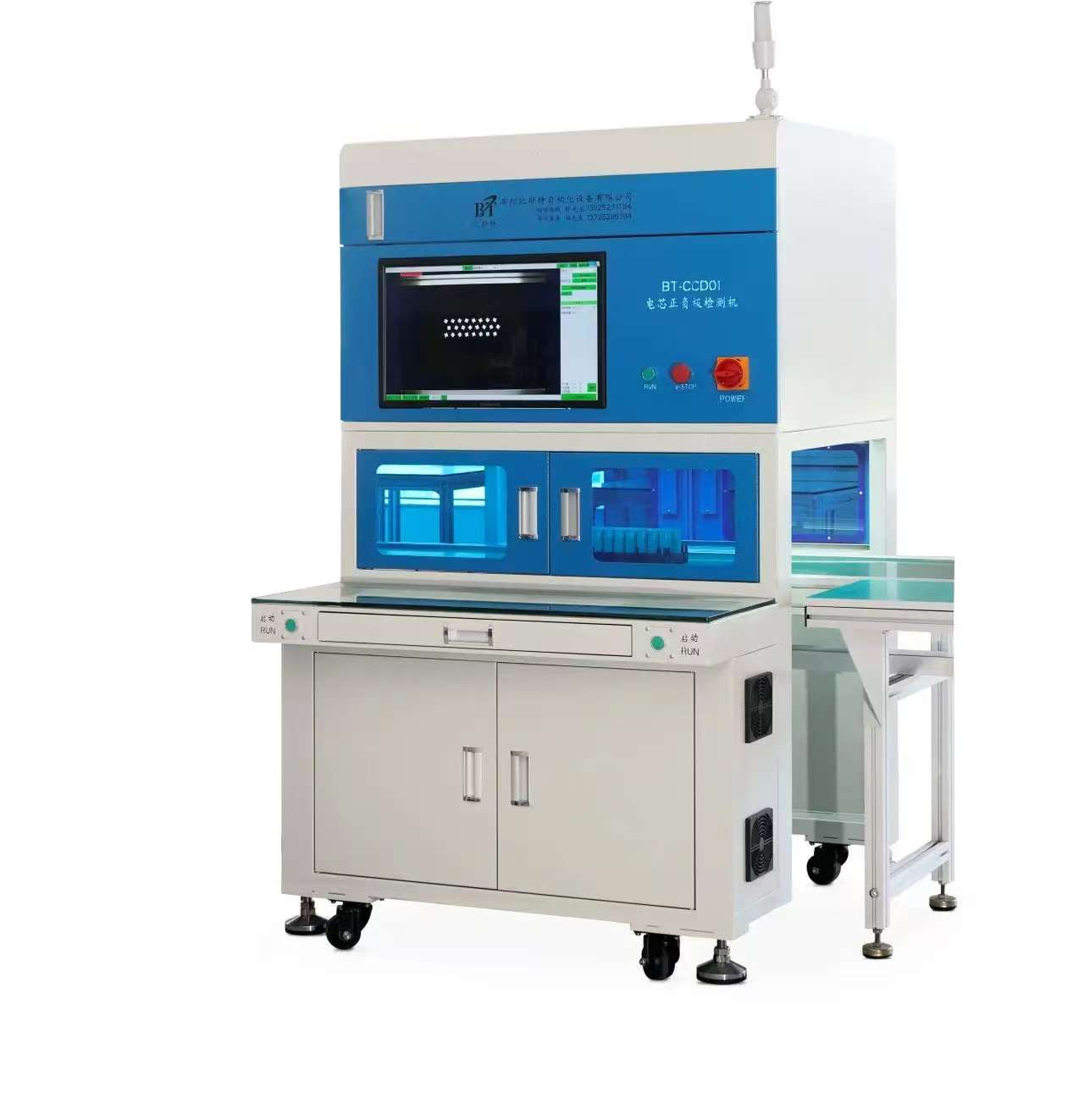

在新能源汽车与储能产业高速发展的当下,圆柱电池的规模化生产对检测精度与效率提出了近乎苛刻的要求。传统检测方式因存在机械定位误差、人工检测效率低下、数据孤岛等痛点,已难以满足现代产线对“零缺陷”与柔性制造的需求。深圳比斯特自动化设备有限公司推出的CCD01-AI电芯正负极检测机,凭借其高精度视觉检测、自适应柔性定位、开放数据接口等关键技术,重新定义了圆柱电池正负极检测的行业标准,成为推动电池制造向智能化转型的关键力量。

BT-CCD01-AI电芯正负极检测机

一、传统检测精度、效率与数据的三重枷锁

圆柱电池正负极检测的战在于如何平衡精度、效率与数据价值。传统检测设备多依赖机械治具定位,但电芯表面微小形变或锈蚀会导致接触式定位失效,检测误差率高达5%以上。

人工目检虽能弥补机械定位的不足,却面临效率与可靠性的双重困境。在每小时需处理数千颗电芯的高速产线中,人工检测速度只能维持200-300颗/小时,且长时间作业易导致视觉疲劳,漏检率随工作时间延长明显上升。更关键的是,传统检测结果只输出“OK/NG”二值化判断,缺乏缺陷位置、类型等关键数据,无法支撑工艺优化与质量追溯。

二、通过三大技术重构检测范式

高精度视觉检测:0.01mm级缺陷捕捉能力

设备搭载工业级CCD相机与远心镜头,结合深度学习算法,可识别极耳边缘0.01mm级的微小偏差。在某储能电池企业的实测中,系统成功检测出极耳表面直径0.02mm的金属毛刺——这种肉眼几乎不可见的缺陷,正是引发电池内部短路的隐患。更值得关注的是,算法通过海量缺陷样本训练,具备强大的自适应能力,可区分真实缺陷与无害纹理,将误报率控制在0.1%以下,非变形锈蚀电芯检测准确率达100%。

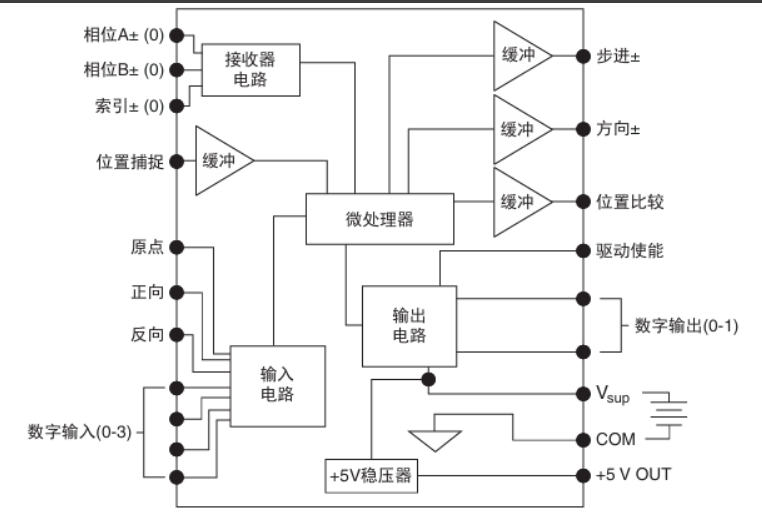

自适应柔性定位:5分钟完成产线换型

面对18650、21700等多型号电芯混产需求,比斯特创新采用“视觉粗定位+伺服精定位”双模方案。高分辨率工业相机首先对流转托盘上的电芯进行粗定位,引导精密直线模组移动至预定位置。随后,远心镜头进行二次精定位,自动识别极耳的精确边缘、角度及中心位置。整个过程无需人工更换治具或重新编程,操作员可在HMI界面调用预存的产品配方,系统便会自动加载对应的视觉模板、检测参数和运动轨迹,换产时间从传统设备的2小时压缩至5分钟以内。

开放数据接口:构建数字化质量追溯链

检测机的价值不单单在于缺陷拦截,更在于数据驱动的工艺优化。设备支持向上对接MES/ERP系统,实时上传每颗电芯的编码、检测结果、缺陷图像与数据、检测时间戳等,形成完整的质量追溯数据链。向下接收产线主PLC的生产节奏指令,实现同步启停。例如,某企业在生产过程中检测到某批次电芯的极耳偏移量呈周期性波动,通过SPC统计过程控制模块生成的CPK趋势图,迅速锁定问题源头为上游冲压模具磨损,避免了一次批量性质量事故。

三、从检测设备到产线“价值引擎”

CCD01-AI检测机的应用,正在重塑电池制造的质量管控逻辑。在产线前端,设备通过实时反馈NG电芯位置,指导操作人员剔除不良品,缺陷拦截率得到大幅提升。在工艺优化环节,内置的SPC模块可分析极耳偏移量、涂布均匀性等关键参数,为涂布速度、压力、干燥温度等工艺调整提供数据支持。在柔性制造领域,设备支持同时生产多种电芯型号,使产线OEE(设备综合效率)提升至92%,较行业平均水平高出15个百分点。

更深远的影响在于,检测机通过物联网将关键部件运行状态数据上传至云端,基于计算模型预测部件寿命,在故障发生前主动生产维护工单。这种预测性维护模式,使得设备非计划性停机时间大幅减少,维护成本得到降低,为电池制造的“零故障”目标提供了技术保障。

在动力电池产业迈向TWh时代的背景下,比斯特CCD01-AI电芯正负极检测机的创新实践,既解决了电芯检测的“卡脖子”问题,更是通过数字化手段将质量管控延伸至生产全流程。从更宏观的视角看,这一创新标志着中国电池制造设备从“单一功能模块”向“智能化系统组件的深刻转变。

审核编辑 黄宇